研究報告

平成 26 年度

平成 27 年6月発行

3D プリンタ活用における造形技術等の研究 (第2報) --- 1

3 次元デジタル技術を活用した産業用型治具の高度化研究(第1報) --- 6

2.電磁力担当

薄手電磁鋼板の応力下磁気特性の測定 --- 8

3.機械・金属担当

CFRP および難削性金属材料の加工技術の開発 --- 11

―CFRP の効率的切削加工技術の研究(第 2 報) ―

難燃性マグネシウム合金鋳造材の不純物制御に関する研究(第2報) --- 19

太陽光パネルのメンテナンスにおける温度検出カメラでの空撮による

故障診断システムの開発 --- 24

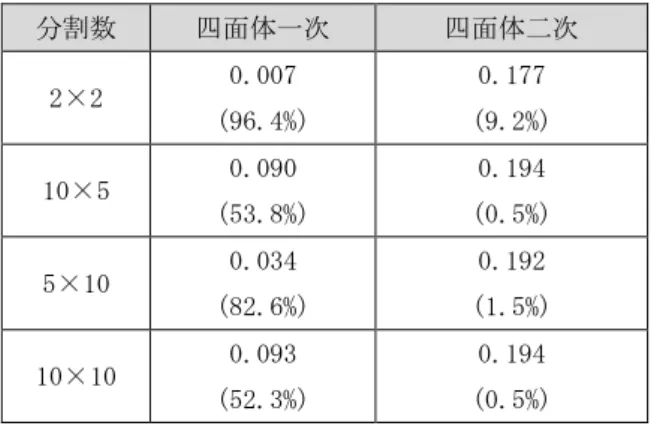

九州連携 CAE 研究会における解析事例の検証(第 2 報) --- 28

―2 次元解析の誤差,及びボルト締結時の応力解析の簡易化に関する調査―

4.工業化学担当

金属分析の不確かさに関する研究 --- 34

5.食品産業担当

輸出等長距離流通システムに関する研究 --- 39

―青果物海上コンテナ輸送調査(タイ・香港)―

食品の抗酸化能評価に関する研究 --- 43

―H-ORAC 分析法の検討―

3D

プリンタ活用における造形技術等の研究

(

第2報

)

佐藤幸志郞 製品開発支援担当

Study on the modeling techniques of exploiting 3D printer

(

The 2nd report

)

Koushirou SATOU

Product Design and Development Sectiion

要 旨

当センターが企業を対象とした 3D プリンタ利用サービスを平成 26 年度から開始するにあたり,利用者に必要となる基本的

な造形技術及び造形物の機械的性質について平成 25 年度より継続して蓄積を行っている.本年度は県内企業の 3D プリンター

利用に対応する中で,造形ニーズの多いことが確認された,セルフタッピングねじによるパーツのアセンブルに必要となるボ

ス部分の造形の精度と強度について検討を行った.

1. はじめに

平成 25 年度に当センターに,「形状試作」「機能試作」

「少量生産の可能性の検討」等の企業利用サービスを目

的として 3D プリンタが導入された.

一般に 3D プリンタは CAD 等で作成した3次元データか

ら,複製型を用いずに直接立体形状を積層造形する機器

の総称である.3D プリンタによる造形は,通常の型を用

いた樹脂成形とは異なる比較的新しい製造技術であるた

め,造形技術等の運用データが十分整備されていない.

本研究では,造形技術や造形物の機械的性質等につい

ての運用データを積み重ねることにより,利用者に必要

となる造形に関する基本的知見を整備し,当センターの

3D プリンタ運用サービスを向上させることを目的とする.

さて,平成 26 年4月から県内企業への利用サービスが

開始され,これまで様々な企業の利用に対応する中で,

機能部品を内部に治めるための筐体部品の造形に数多く

対応した.その際に,造形品の精度,強度等について問

い合わせを受けることも多いが,装置メーカーや販売店

の提供する,積層ピッチや,JIS K7161 等による材料強度

以外に提供できる情報が無いため,部品としてアセンブ

ル可能な精度での造形の可否や,機能検証等に耐えられ

る強度の有無等について,明確に回答できなかった.

電子部品,回路基盤,機械部品等の機能部品を内部治

める樹脂筐体の製品は,樹脂筐体のボス部分が機能部品

との主要な締結をなす事が多く,締結にはセルフ・タッ

ピングが使用されることが多い.金属のタッピングねじ

により,樹脂側のボス孔にタッピングしながら部品どお

しの締結を行う方法であり,作業性が良いので大量生産

品を中心に採用されることが多い技術となっている.

Fig.1 セルフタッピングによる締結

本研究では当センターの 3D プリンタ利用においても造

形される機会の多かったボス孔を持つ樹脂部品について,

1.ボス孔の造形精度と,2.締結されたタッピングね

じとボスの引っ張り強度について,射出成型部品と 3D プ

リンタ造形部品を比較し,3D プリンタの精度と強度につ

いての基本的知見の一つとして確認を行うこととした.

2. 研究方法

2.1 ボス孔の造形精度

当センターの保有する 3D プリンタ「Stratasys FORTUS 360mc-s」は FDM と呼称される方式の積層造形装置である.

FDM は樹脂を高温で溶融させ,最小 0.254mm 径のノズルか

ら幅 0.254mm,高さ 0.127mm の断面形状にて,チューブ状 に連続して射出し,一筆書きの要領で最下層から一層毎

に造形を繰り返して上方向に積層造形を行う.

3D プリンタにて造形された樹脂の形状は,精度限界付近 の形状や寸法が,元の CAD データと異なったものとなっ

ている場合がしばしば確認される.CAD 上では問題の無い

パーツのアセンブルが,3D プリンタの造形パーツではス

ムーズにアセンブルできない原因の一つとなっている. 3D プリンターの操作ソフトウエアは,3D-CAD 等で作成

された三次元データを,造形に必要となる各層の断面か

ら構成されたスライスデータに変換し,さらに各層の断 面を樹脂で隙間無く埋めるための樹脂の射出ノズルが動

く経路のパスデータに変換することが主な役割であるが,

当センターに導入された装置は,各層毎の樹脂が射出さ れた様子(射出幅や隙間の状態)をシミュレーション表

示させる機能を持っている.(Fig.3)

本研究では,この樹脂が射出された様子のシミュレー ション表示と実際の造形形状(Fig.4)を比較し,シミュレ

ーションと実際の造形の形状や寸法の差異を把握するこ

とにより,実際に造形をする前のシミュレーション表示

により造形ミス等のトラブルを減らすことを目指す.

Fig.3 射出された様子のシミュレーション表示

Fig.4 3D プリンタによる実際の造形形状

3D プリンタにより造形された樹脂部品のタッピングね じによる締結性能を確認するため,金型を用いた射出成

型により製造された樹脂部品のボスと同じ形状,同じ寸

法のボスを 3D プリンタにて作成する.

そのために,特殊ではない樹脂製品の代表として,一 般の電気工事等にて使用される,国内 A 社製の汎用樹脂

ケース(Fig.5)を選定し,メーカー作成の CAD 図面と現物

の計測によりそのボス部分の形状と寸法を確認した.

Fig.5 A 社製の汎用樹脂ケース

そして,確認されたボス部分の形状と寸法に基づき,

3D-CAD(Rhinocerous)により形状データ(Fig.6)を作成し,

3D プリンタによる試験片(Fig.7)の造形を行った.

Fig.6 3D-CAD により作成された形状データ

0

3D プリンタによる試験片のボス部分とタッピングねじに ついて上下からそれぞれ引張り,試験片が破断もしくは

ねじが引き抜かれる際の最大試験力について観察した.

Fig.8 強度試験機による引張試験

3. 結果及び考察

3.1 ボス孔の造形精度

観察と測定の結果,以下の知見が得られた.

・ 実 際 の 造 形 形 状 (Fig.4) は シ ミ ュ レ ー シ ョ ン 表 示

(Fig.3)に比べ,凸凹しており隙間も大きい.

・パイプ形状を造形した場合,5.5mm 程度のパイプ外径は

CAD データよりも小さくなる傾向がある.同じデータか

らの複数造形(サンプル数 5)のばらつきは小さく造

形寸法は安定している.

Table.1 パイプ形状を造形した場合の外径の計測

・2.4mm 程度のパイプ内径は CAD データに近い寸法になる

傾向がある.同じデータからの複数造形のばらつきは小

さく寸法自体は安定していることと併せて精度は高い

言える.

Table.2 パイプ形状を造形した場合の内径の計測

重要であるため,内径の精度が高いことは CAD データか

らの 3D プリンタによる造形は,ボス部分を含む部品の

試作と検証において,十分活用可能であることが確認さ

れた.

また,内径に比べ外径の精度が落ちるのは,全てマイ

ナス方向であるため,樹脂の冷却による収縮が原因とし

て考えられ,収縮前の造形中の精度は高い可能性がある.

外径の CAD の値からのずれは大きいが,サンプル全体

のばらつきは小さいため,造形サイズによる収縮の傾向

が把握できれば,収縮を考慮した CAD の値を与えること

で,冷却後の造形精度をコントロールできる可能性はあ

ると考えている.

3.2 締結されたタッピングねじとボスの引張り強度 観察と測定の結果,以下の知見が得られた.

・ 引 っ 張 り 強 度 試 験 に お い て , 汎 用 射 出 成 型 製 品 (Fig.9),3D プリンタによる造形品(Fig.10)のどち

らも,ボスからのねじの抜けが起こる前に,ねじの

届いていないパイプ部分の破断が発生し,タッピン グねじの保持力の比較は検証できなかった.

Fig.9 汎用射出成形製品の破断の様子

Fig.10 3D プリンタ造形品の破断の様子

・樹脂の強度そのものの比較としては,汎用射出成型

製品に比べ,3D プリンタによる造形品は 1/3 の試験

Fig.11 汎用射出成型製品,3D プリンタ

による造形品の引っ張り強さの比較

3.3 引っ張り強度試験のサンプル形状の変更 先の実験 3.2 では,ボスからのねじの抜けが起こる前

に,ねじの届いていないパイプ部分の破断が発生し,タ

ッピングねじの保持力の比較は検証できなかったので,

ボスのパイプ部分を直接,治具で挟む方法で再度実験を

行った.

Fig.13 サンプルを変更した引っ張り強度試験

観察と測定の結果,以下の知見が得られた.

・今回も,汎用射出成型製品,3D プリンタによる造形

品のどちらも,ボスからのねじの抜けが起こる前に,

ねじ先端近辺のパイプ部分の破断が発生した.

Fig.14 汎用射出成形製品,3D プリンタ

造形品の破断の様子

3D プリンタによる造形品は,1/2 の応力で破断した.

Fig.15 汎用射出成型製品,3D プリンタ

による造形品の引っ張り強さの比較(再試験)

実験 3.3 については,パイプ部分が強度試験機の締結

圧力で変形または割裂している可能性があり,ボス孔の 本来の引っ張り強度が現れていない可能性がある.

3.4 引っ張り強度試験のサンプル形状の再変更 先の実験 3.3 では,ボスが強度試験機の締結圧力で変

形し,正しいボスの引っ張り強度が現れていない可能性

があるため,ボスと同じ径の孔を開けた試験機の締結で

は変形し難いと思われる厚み(15mm)のサンプルを作成

し,実験 3.4 を行い,実験 3.3 の実験結果と比較を行っ

た.

Fig.15 サンプルを再変更した引っ張り強度試験

観察と測定の結果,以下の知見が得られた.

・本実験にて、ボスからのねじの抜けを起こす現象がは

じめて観察された.

以上の引っ張り強さとなり,予想したとおり,実験 3.3 ではパイプ部分が強度試験機の締結圧力で変形または

割裂して,ボス孔の本来の強度が現れていなかったと思

われる.

Fig.17 汎用射出成型製品,3D プリンタ

による造形品の引っ張り強さの比較(再試験)

実験 3.3 による汎用射出成型製品の強度についても, 実験 3.4 と同条件であれば,もっと強い本来の引っ張り

強度が現れる可能性が高いと思われる.

以上から,締結されたタッピングねじとボスの引っ張 り強度については,汎用射出成型製品と 3D プリンターに

よる造形物の強度を明確に比較できる結果を得られなか

ったが,3D プリンターの造形物が,汎用射出成形製品の

半分程度の強度は期待できるものとなった.

次年度以降の新研究テーマの中でも,両者の厳密な比

較を継続することを検討しており,次の実験として,実

験 3.4 で使用した 3D プリンタの造形物と同じ形状の治具 に汎用射出成形品のパイプ部分を埋没・接着したサンプ

ルによる引っ張り強度試験を計画している.

また,今回のセルフ・タッピングによる締結性能は, ねじ山に接する樹脂側の形状や寸法に大きく左右される

と考えており,3D プリンターの造形物を汎用射出成形製

品の強度に近づける方法として,射出パスの経路の調整 を行うことを検討している.

3D プリンタの操作ソフトウエアの射出ノズルの経路パ

スデータの編集機能を利用し,通常内側輪郭線は一重だ

が,輪郭線を多重化することにより,ねじ山と接する部 分の樹脂密度が高くなり,引っ張り強度の改善を狙った

ものである.

具体的には,外形は同じボス部分の形状で,一つは内 側輪郭線は一重のもの,もう一つは内側輪郭線を多重化

したデータ(Fig.18)を準備し造形を行い,その造形後に

内側輪郭線一重 内側輪郭線三重

Fig.18 同じボス形状で内側輪郭線の数を変えたもの

以上の具体的な計画に限らず、3D プリンタの特性につ

いては,今後も,技術相談や機器利用に対応する中で企

3次元デジタル技術を活用した産業用型治具の高度化研究(第1報)

兵頭敬一郎*・佐藤幸志郎*

*製品開発支援担当

Sophisticated research of industrial type jig utilizing 3-dimensional digital

technology (the 1nd report)

Keiichiro HYODO*,Koushirou SATOU*

*Product Design and Development Section

要 旨

製造現場では,3次元デジタル技術の導入で,設計の効率化や工期の短縮,解析技術の活用等が進んでいる.

工芸産業等では,同一形状を正確に早く量産する際に型が必要となり,竹細工では割型や羽根型など主に木製の

「編み型」に編み付け,完成後に型を分割し取り出す.しかし,竹細工用の割型などの「編み型」を製造できる職

人がいなくなり,現存する型も竹を編む際に水分を含ませるため変形や表面の劣化など,寸法安定性や耐久性が課

題であった.それらの課題を解決するために,平成25年度に発足した三次元技術研究会((一社)大分県工業連合

会)の「編み型治具」再生プロジェクトの中で,木製の編み型を基に3Dプリンタで編み型治具を試作した.

本研究では,現状の編み型治具の課題解決に向けた改良設計と試作、評価を行うとともに,編み型治具がない竹

製品から3Dスキャンによりデータ化し,3DCADによる編み型治具の設計と3Dプリンタによる試作を行った.

1. はじめに

当センターに導入された3Dプリンタなどの3Dもの

づくり関連設備を活用し,種類や用途に応じた「型治具」

の開発プロセスの確立,開発期間の短縮化や低コスト化

による新製品開発の促進を目標とし,平成26年度は竹

工芸分野,平成27年度は工業分野を対象に取り組む.

竹工芸分野では,既存製品の復刻版の製造や量産化の

場合に,製品を3Dスキャナでデータ化し,3DCAD

で製品形状に合った型治具を設計することで,3Dプリ

ンタでのモデリングが可能となる.

3次元デジタル技術を活用することで,産業用型治具

の開発プロセスが確立できれば,工芸分野から工業分野

での製造工程の効率化や新製品開発の促進が期待できる.

2. 研究内容

竹工芸産業での型治具の現状を把握するため,当セン

ターの過去の研究や,竹工芸・訓練支援センター,別府

竹細工伝統産業会館,別府竹製品協同組合等の関係機関

での型治具の現状と課題を確認した.

平成3年度に,(旧)別府産業工芸試験所にて現存する

竹細工用「編み型治具」の現状を調査し,構造ごとに分

類した結果の中から,3次元デジタル技術の活用の適否

を検討し,木工ろくろによる「割型」を対象とした.

また,三次元技術研究会の研究テーマ「編み型治具」

再生プロジェクトにおいても,「割型」を対象としている

ため,木製の割型と同一形状の3Dプリンタ製割型を比

較評価し,課題解決に向けて改良することとした. Fig.1 編み型治具の分類(平成 3 年度)

2.1 3Dプリンタ製編み型治具の改良設計と試作

三次元技術研究会の研究テーマ「編み型治具」再生プ

ロジェクトとして3Dプリンタで試作した編み型治具に

対する竹工芸家による評価として下記の課題があった.

・型の部材が薄く組み立てにくく時間がかかる. ・表面がツルツルすべって竹ひごが動くので編みに くい.(木製は表面を濡らすとすべりにくくなる) ・重量が軽いのである程度の重さが欲しい. ・竹ひごを編むときに部材がたわむので力を入れて編

むことができない.

上記の課題を解決するため,下記のとおり改良設計と

3Dプリンタによる改良試作を行い,編み型治具の組み

立ての状況について木製との比較評価を行った.

・割型の部材の厚みを 2.3mm から 1.5mm に薄くする

・割型の部材の縁にリブを付け,部材のたわみ軽減と

部材同士の接触面積を増やす

・中芯を紙官から塩ビパイプに変更して重量増加.

・各部材の表面に数字を彫り込み,位置決めを容易に

評価項目 木製 3D プリンタ

1号

3D プリンタ 2号(改良)

組み立て 分解 重量 表面 たわみ 耐久性

○ ○ ○ ○ ○ ○

× ○ × × △ △

△ ○ △ × △ △

2.2 竹製品の3Dデータ化と編み型の設計・製作

木製の編み型治具の3Dスキャナのデータを基に,3

DCADによる設計,3Dプリンタでの複製は実現でき

た.しかし,今後は編み型治具が存在しない竹製品から

編み型治具の製作に対するニーズが想定されるため,3

Dデータから3DCADで編み型を設計し3Dプリンタ

での試作を行うこととした.

対象として,茶室で一般的に使用される竹篭として,

底が四角で上にいくほど丸くなる形状の方円篭がある.

木工ろくろで加工した後に手作業で底に向けて四角に

削るのは難しいことから,3Dプリンタでの編み型治具

製作の対象とした.今後,作家が製作した竹製品の復刻

版や,今まで編み型を使わずに製造していた竹製品を量

産化する際に必要なプロセスとなる.

3. 研究結果及び考察

3.1 3Dプリンタ製編み型治具の改良設計と試作

竹工芸家に依頼し,木製と3Dプリンタ製2号の組み

立て時間を比較した結果,木製は2分18秒,改良した

3Dプリンタ製2号は3分27秒となった.

各評価項目について,1号に比べて2号の評価は高く

なったが,まだ多くの改良点があることがわかった.

特に,木に比べて表面が滑りやすい点については,表

面形状や塗装などで改善する方法を検討する必要がある.

協力いただいた竹工芸家からは,今後も木製と同等の

評価になるよう改良すれば,木製の編み型治具がないた

めに受注を断念する機会が減るとともに,新たに創作す

る独特の形状の竹製品の製作も可能になるため継続して

取り組んで欲しいとの要望があった.

3.2 竹製品の3Dデータ化と編み型の設計・製作

対象とした方円篭は網目が詰まっているため,3Dス

キャナでのデータ化については特に問題なかった.3D

CADに読み込み,設計を行う際に3Dプリンタ2号で

の評価を参考に下記のポイントで設計し試作を行った.

・割型部材にリブを付け,部材の補強と接触面増加.

・割型部材の厚みを 2.0mm とする.

・ゴム固定用溝を深くし,組み立てやすくする.

・各部材の表面に数字を彫り込み,位置決めを容易に

4. まとめ

今年度は竹工芸分野で3次元デジタル技術による活用

について取り組んだが,27 年度も継続して改良設計を行

い,3Dプリンタ製の編み型治具が木製と同等の評価と

なり竹製品製造業界に導入できるよう取り組みたい.

また,28 年度は工業分野での型治具の現状を調査し,

3次元デジタル技術活用の適否の検討と,対象分野を設

定し,工業分野での製品開発支援やものづくり支援に活

かせるよう取り組みたい. Fig.3 3Dプリンタ製竹編み治具の評価と製品

Fig.4 3DCADによる方円篭の編み型治具設計

薄手電磁鋼板の応力下磁気特性の測定

沓掛暁史・城門由人・池田哲

電磁力担当

Measurement of magnetic properties of thin electrical steel sheet

under tensile and compressive stress

Akifumi KUTSUKAKE・Yukihito KIDO・Tetsu IKEDA

Electromagnetic Section

要 旨

モータやトランスなどの電気機器の効率に影響する電磁鋼板は,それに掛かる応力によって磁気特性が変化す ることが知られている.高効率機器の開発において,応力下での電磁鋼板の磁気特性は材料の選定や電磁界解析 時の条件に活用するなど重要なデータとなる.本報では,板厚が 0.2mm である薄手の無方向性電磁鋼板の単板試 料を対象に,引張および圧縮応力下での磁気特性を測定した事例について報告する.

1. はじめに

電磁鋼板の磁気特性は,電磁力応用機器の性能や効率 に大きく関与する.よって,高効率高出力機器の設計開 発では,機器に最適な磁気特性を有する鋼種を選択する ため,また実機特性に近い高精度な磁界解析を行うため に,電磁鋼板の正確な磁気特性が必要となる.また,電 気機器の製造過程では加工やカシメ,焼き嵌めなどの影 響で電磁鋼板に様々な応力が加わり,その結果磁気特性 が変化するため,応力下での磁気特性の測定に関する研 究開発が盛んに行われている(1)~(3).我々も,引張およ

び圧縮応力下の電磁鋼板の正確な磁気特性が測定可能な 応力負荷型単板磁気試験器を開発(4)し,県内外企業から

の磁気特性測定依頼に活用している.

一方,電気機器の低損失化のために,電磁鋼板は薄手 化の傾向がある.例えば,無方向性電磁鋼板はこれまで 板厚が 0.5mm や 0.35mm の鋼板が主に使われてきたが, 近年は 0.2mm や 0.15mm,0.1mm の鋼板が電気機器に利用 されるようになった.さらには,板厚が 0.025mm 以下の アモルファス金属材料やナノ結晶材料を用いた機器も製 品化されている.より高性能な電気機器の開発過程で は,これら薄板の応力下での磁気特性が求められる.し かし,磁気特性の測定時に試料の変形がないように応力 を印加すること,特に圧縮応力を印加することは,板厚 が薄くなればなるほど難しくなる.

本稿では,薄手の電磁鋼板として板厚 0.2mm の無方向 性電磁鋼板を対象に,引張応力および圧縮応力を印加し て磁気特性を測定した事例について報告する.

2. 応力負荷型単板磁気特性試験器

2.1. 応力負荷型単板磁気試験器(S-SST)の概要 応力下の磁気特性の測定に用いたのは,Fig.1(a) に示す単板磁気試験器で,我々は応力負荷型単板磁気試 験器(Stress load type-Single Sheet Tester)と呼ん でいる.試料は短冊状で,当所には試料幅 100mm と 30mm に対応する試験器があるが,本報では 30mm 幅の試 料と試験器を使用した.この場合の試料長は,305mm で ある.以下,この単板磁気試験器を S-SST と表記する.

S-SST は,JIS(5)で示される縦型複ヨーク式の単板磁

気試験器を基本構造としている.Fig.1(b)は,試料 への磁界の印加(励磁)および磁界を検出するコイルユ ニットの断面図である.S-SST の励磁コイルには,ポリ フェニレンサルファイド製コイル枠の長手方向全域の 195mm 長に平角銅線 1.0×1.0mm を計 8 層,計 1142 回の 巻線を施した.7 層目と 8 層目は,励磁コイル内の磁界 強度分布を均一にするための補償コイルである.各層の 巻線は,直列に接続した.磁気特性の測定領域は,均一 な磁界強度が得られる励磁コイルの長手方向中央部分の 100mm である.ここに発生する均一な磁界強度領域に, 磁束密度測定用の B コイルと空隙補償コイル,磁界強度 測定用の H コイルを配置した.

ヨークには,低鉄損の方向性電磁鋼板(23ZDKH90 相 当品)を用いた.ヨークの寸法は,試料寸法に合わせて 幅 30mm,磁極間の内寸が 230mm で外寸が 280mm とし た.

た.B コイルの空隙補償は,H コイル枠に H コイルとは 別に巻線したコイルを逆相に接続して行った.

S-SST は,磁界強度の測定法として H コイル法と励磁 電流法の両手法を扱うことができる.H コイル法は原理 的に,励磁電流法に比べより正確な測定を行える.H コ イルは,幅 90mm×長さ 140mm×厚さ 1mm のガラスエポキ シ製の H コイル巻枠に UEWφ0.04mm を 1666 回,測定領 域長 100mm の間に 1 層均一に巻線した.H コイルの誘起 電圧を安定して取得するため,同一 H コイル巻枠に巻い た空隙補償コイルと H コイルをエポキシ系樹脂で固めて いる.無応力下での測定は通常,Fig.1(b)のように試 料を挟み込むように配置した 2 つの H コイルを用いる が,本報では試料上方に配置した H コイルのみを使用し

た.その理由は,試料下方の H コイルが配置される箇所 (Fig.1(b)中の H コイル 1 の部分)に,圧縮時の試料変 形防止のためのセラミックス板を挿入したためである.

圧縮および引張応力は,試料の両端を金属板でクラン プし,片側を固定,反対側をエアシリンダによって微動 させることによって印加する.応力値は,固定側に設置 したロードセル(エー・アンド・デイ LC-1205)により 計測した.

2.2. 磁気特性測定システム

Fig.2 は,測定系のブロック図である.S-SST の励磁 には,D/A 変換器(横河電機 WE7282)と電力増幅器(高 砂製作所 AA2000XG2)を,B コイルと H コイルの誘起電 圧の取得には,A/D 変換器(横河電機 WE7275)を用い た.なお,取得波形のノイズ低減のため,A/D 変換後の 取得波形に対して励磁周波数の高次高調波をソフトウェ アにより除去した.励磁電流検出用のシャント抵抗は, 1.0Ω(アルファ・エレクトロニクス PSBX1R000B))と した.

3. 薄手電磁鋼板の応力下磁気特性

3.1. 測定条件

電磁鋼板の磁気特性は,磁束正弦波条件下で測定され る(5).測定時の収束条件は,磁束密度波形の振幅率を目

標値の 0.05%以下,ひずみ率を 0.5%以下とした.励磁周 波数は 50Hz として,磁気特性の比較範囲は最低磁束密 度 0.1T から最大 1.8T まで,0.05T 刻みで測定した.

応力の印加条件は,引張応力および圧縮応力ともに最 大 60MPa とした.

3.2. 測定結果

Fig.3 は,板厚 0.2mm の無方向性電磁鋼板の引張およ び圧縮応力下での磁気特性の測定例である.図中の凡例 において,正の応力は引張応力を,負の応力は圧縮応力 を示す.無応力は 0MPa である.Fig.3(a)~(c)は, それぞれ磁化特性と鉄損特性,1.8T,1.0T および 0.5T における応力-鉄損特性を示す.これらから,引張応力 印加時には磁気特性が改善(透磁率が増加,鉄損が減 少)し,圧縮応力印加時には磁気特性が劣化(透磁率が 減少,鉄損が増加)することが分かる.このような測定 によって,今回用いた電磁鋼板の場合,60MPa 圧縮時の 損失は,応力印加無し(0MPa)の時に比べて数十%増加 することなどが明らかになる.また,1.0T 時のヒステ リシスループを Fig.3(d)に示す.応力の影響によっ て,ヒステリシスループの傾きの変化が確認できる.ま た同図では分かりにくいが,圧縮応力が増加すると保持 力も増加することなども分かる.

ヨーク

コイルユニット 応力負荷機構

(a)S-SST の外観写真

100mm

195mm Bコイル 試料

空隙補償コイル 励磁コイル

Hコイル 2 Hコイル 1

(b)コイルユニットの構造図

Fig.1 30mm 幅試料用の応力負荷型単板磁気試験器 (S-SST)

S-SST

空隙補償コイル

シャント抵抗器

Bコイル

D/A 変換器 パワーアンプ

励磁 コイル

PC USB

Hコイル2

Hコイル1

A/D 変換器

4. まとめ

本報では,薄手電磁鋼板の応力下磁気特性の測定事例 として,板厚 0.2mm の無方向性電磁鋼板の測定結果を示 した.圧縮応力が印加し難くなる薄板に対して,今回の 測定試料では圧縮応力 60MPa で応力下の磁気特性測定が 可能であることを確認した.

今後は,無方向性電磁鋼板だけでなく,方向性電磁鋼 板を含めた各種の薄手電磁鋼板や 0.025mm 以下の薄帯試 料等について応力下の磁気特性を測定し,S-SST の応力 印加の適用範囲を明らかにする.また,より大きい圧縮 応力を印加可能な機構等を検討し,S-SST の適用範囲を 拡げ産業界のニーズに対応していく.

参考文献

(1) 谷,大穀,中野,有田,山口,都出:「応力下に おける無方向性電磁鋼板の鉄損特性」,日本応用 磁気学会誌,Vol.30,No.2,pp.196-200(2006) (2) 藤倉,開道,久保田:「電磁鋼板の応力下の磁気

特性」,電気学会マグネティックス研資,MAG-07-31,pp.25-28(2007)

(3) 千田,藤田,本田,黒木,八木:「無方向性電磁 鋼板の応力下での磁気特性と磁区構造」,電気学 会論文誌 A,Vol.131,No.10,pp.884-890(2011) (4) 沓掛,城門,池田,榎園:「電力用磁性材料の評価

測定技術」,平成 25 年 電気学会 基礎・材料・共 通部門大会資料,13-A-p-2,pp.7-12(2013) (5) 日 本 工 業 規 格 : 「 電 磁 鋼 板 単 板 磁 気 特 性 試 験 方

法」,JIS C2556(1996)

0

0.2

0.4

0.6

0.8

1

1.2

1.4

1.6

1.8

2

磁界強度, H[A/m]

磁

束

密

度

,

B

[T

]

+60MPa +40MPa +20MPa 0MPa -20MPa -40MPa -60MPa

0 0.2 0.4 0.6 0.8 1 1.2 1.4 1.6 1.8 2

0

鉄

損

,

W

[W

/

kg

]

磁束密度, B[T]

+60MPa+40MPa +20MPa 0MPa -20MPa -40MPa -60MPa

(a) 磁化特性 (b) 鉄損特性

-60

0

-40

-20

0

20

40

60

応力, σ[MPa]

鉄

損

,

W

[W

/

kg

]

0.5T 1.0T 1.5T

0

-1

0

1

磁界強度, H[A/m]

磁

束

密

度

,

B

[T

]

+60MPa

+20MPa

0MPa

-20MPa

-60MPa

(c) 応力-鉄損特性 (d) ヒステリシスループ (1.0T)

CFRP

び 削性金属材料 加工技術 開発

CFRP 効率的 削加工技術 研究(第2報)水江宏* 橋口智和* *機械 金属担当

Efficient Cutting Technology of CFRP (The 2nd)

Hiroshi MIZUE* Tomokazu HASHIGUTI* *Machinery and Metallurgy Section

要 旨

CFRP(Carbon Fiber Reinforced Plastic=炭素繊維強化 ) 市販 び超硬合金エン 用

い 穴加工実験 行い 削抵抗 工具摩耗 加工穴 品質 い 調 ン コ ン 施さ CFRP専用

さ 超硬合金 刃 摩耗 わ 少 長 命 あ 削抵抗 低 保 加工穴 品質 高い 確

汎用 超硬合金エン 使用 加工 穴あ 速 増 工具 摩耗 大

影響 1周回あ Z軸方向 込量 増大さ 工具 摩耗 抑制さ わ

1. じめに

炭素繊維 鉄 比較 比重 1/4以 比強 8

倍以 優 性質 有 い CFRP 炭素繊維 樹

脂 成形 複合材料 あ 現在 航空機や

ン 用品 高級車 適用範 広

い さ 自動車産業 排気 規制 強化 応

車体 軽量化 目的 普及価格帯 自動車部品 活用 期 さ い

一方炭素繊維 ン 金属材料 比較

重量当 単価 高 成形時間 い 問題

あ さ 成形後 削加工 い 炭素繊維

工具摩耗 増大さ 樹脂材 加工品質

低 問題 い

本 成形後 後工程 必要 削加工

い 市販 エン 用い 穴加工実験等 行

い 工具 命 加工品質 い 検討

2. 実験方法

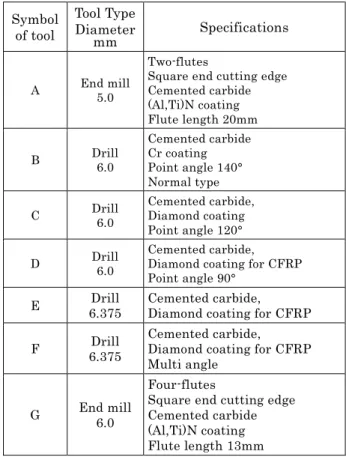

使用 工具 基本 様 Table 1 示 う Tool A B C D 2013 使用 工具 比較 再 記載 本 使用 工具 Tool E F G あ

Tool E CFRP加工用 超硬合金 多層CDV ン コ ン 特徴 あ Tool F CFRP加

工用 超硬合金 ン 微結晶

ン コ ン 特徴 あ Tool G 超硬合金母材 (Al,Ti)Nコ ン 施さ 4枚刃 汎用 エ エン

あ

被削材 CFRP ン 東 社製

T700S 使用 い 面 表層 0°/90° 織 1

層 層 UD 材=単方向材

0°/90°/45°/-45° 複数積層 熱硬化性樹脂

厚さ6mm 成形 あ 炭素繊維

Table 1 Specifications of Tools

Symbol of tool

Tool Type Diameter

mm Specifications

A End mill 5.0

Two-flutes

Square end cutting edge Cemented carbide (Al,Ti)N coating Flute length 20mm

B Drill 6.0

Cemented carbide Cr coating Point angle 140° Normal type

C Drill 6.0

Cemented carbide, Diamond coating Point angle 120°

D Drill 6.0

Cemented carbide, Diamond coating for CFRP Point angle 90°

E Drill 6.375

Cemented carbide,

Diamond coating for CFRP

F Drill 6.375

Cemented carbide,

Diamond coating for CFRP Multi angle

G End mill 6.0

Four-flutes

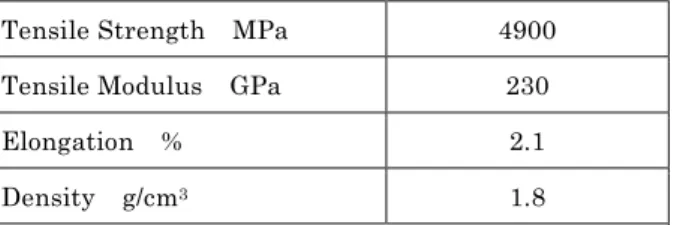

様 び特性 用途 Table 2 3 示

加工実験 構成 Fig.1 示 安 工業製 ン

セン YBM850V 加工 ―製3成

工具動力計9257B 固定 削抵抗 測定 Fig.1

加工時 構成 エン 加工 コ

使用

加工液 使用 吸塵装置 排出

2.1 ド 加工

加工 使用 加工条件 Table 4 示

(Tool E F)加工 行わ 工具回転軸方 向(Z軸方向) 等速直線運動 直 6.0mm 穴 加工 各工具 200穴 実施

2.2 エンドミ 加工

エン 加工 条件 Table 5 示 工具突出 量

コ 端面 25mm 以降 例えば 速

600mm/min 1周回Z 込量1.0mm 場合 F600 Z1 記載

エン (Tool G) 工具 Fig.2 示 エン

加工実験 短い直線 構成さ 擬似的

加工( 加工) 行う NC 作成

1周回(360 ) n 割(XY 面 正n角形) (以降 1周回 割数 いう) 同時 Z軸方向 い

擬似的 加工 行 い 本NC

工具 半 (工具 正多角形 外接

半 ) 1周回 割数 1周回あ Z軸方向 込量(以降 1周回 Z 込量 いう) 総周回数

初期値 設定

工具 半 ( 半 ) 1.0mm 設定

工具直 6.0mm 加工穴 直 (n 大 い場合

多角形 場合 直 ) 8.0mm

1周回Z 込量 1.0mm 場合 速

設定 F600 F800 F1200mm/min 影響 調

Workpiece1

Workpiece2

Dynamometer

Tool

Fig.1 Setup for experiment Table 2 Specifications of carbon fiber (T700S)

Tensile Strength MPa 4900

Tensile Modulus GPa 230

Elongation % 2.1

Density g/cm3 1.8

*from TORAY US website

Table 3 炭素繊維 (R) 製品 ン 用途

製品 特性 主 用途

T1100G 高強 高弾性率 航空機一次構造 打

T1000G 高強 中弾性率 打

T800S 高強 中弾性率 航空機一次構造

T700S 高強 標準弾性率 航空機一次構造 産業全般

T300 標準弾性率 航空機二次構造 産業全般

TORAY JP ウエ サ

Table 4 Cutting conditions

Cutting conditions Tool E, F

Cutting speed m/min (Rotational speed min-1)

60 (2996) Feed per revolution mm/rev

(Feed speed F mm/min)

0.05 (150)

Workpiece CFRP

Workpiece thickness mm 6.0

Coolant Dry (Suction)

Table 5 Cutting conditions

Cutting conditions Tool G

Cutting speed m/min (Rotational speed min-1)

100 (5305)

Axial depth of cut in

circumference mm 1.0 3.0

Setting feed speed mm/min *1 600 800 1200 800 Real feed per revolution

mm/rev 0.1 0.13 0.2 0.13 Real feed speed mm/min *1 539 706 1048 708

Cutting direction Up cut milling

Workpiece CFRP

Workpiece thickness mm 6.0

速 F800mm/min 場合 1周回Z 込量 3.0mm 影響 調

100 穴 貫通穴加工 実施 工具 摩耗状態 削 抵抗 穴 入口出口 状態 評価

3. 実験結果

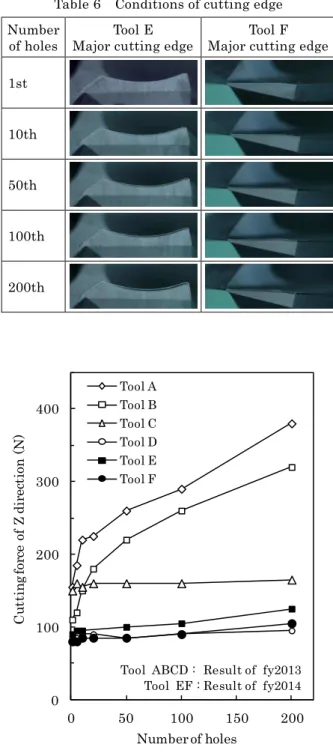

3.1 ド 加工

3.1.1 刃先 摩耗

工具刃 部逃 面 状態 Table 6 示

顕微鏡 観察 200穴加工後 Tool E F 刃 状態 Tool D 同様 摩耗 進行 確認さ

い 全 工具 ン 確認さ い

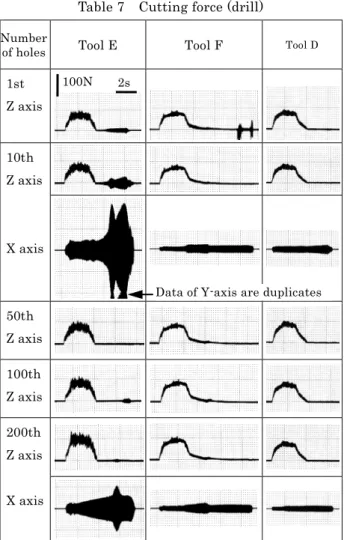

3.1.2 切削抵抗

加工穴個数 Z 軸方向 削抵抗 関係 Fig.3 示 Tool A B C D 2013 結果 あ CFRP専 用 さ Tool E F 削抵抗 変化 Tool D 同様 1穴目 200穴目 徐々 増加 傾向 あ

大 変化 確認さ ン コ

ン 効果 思わ

削抵抗 測定 Table 7 示 回 加工条 件 2013 Tool D 削抵抗 最 低 保

Tool E 穴数 増加 関係 加工中 異常振動

( ) 発生 あ 多 場合 加工開始

生 工具 端 板底 抜 後 大

発生状況 えば10穴目 X軸方向 削

抵抗 記録さ い 加工条件 変更や被削材 固

定方法 工夫 結果 変わ 思わ

Tool F 主 刃 角 3段階 構成さ 形状

( ン ン ) 穴出口部 剥 抑

制 効果 あ さ い 工具 端 板底 抜

後 ば 加工 続 加工時間 長

3.1.3 加工穴 品質

Table 8 穴入口 出口 状態 示 Tool D E F 比

較 い 目視 穴 状態 外観評価 以 述

3 工具 200 穴 全 穴 高品質

あ

細 Tool E 穴入口出口 少 い頻

小さ 剥 確認さ 出口 少 い頻 小さ

ン 確認さ 生 思わ 穴

壁面 沢 確認 沢 穴入口部

Angle of equal division

Fig.2 Cutting pass for helical end milling 360/N°

Axial depth of cut in circumference

Radius of tool pass (Radius of helical)

1.0

1.0, 3.0

Z

X Y

X

Fig.3 Relation between number of holes and cutting force

0 100 200 300 400

0 50 100 150 200

C

u

tt

in

g

for

ce

of

Z

d

ir

ec

ti

on

(N

)

Number of holes

Tool A Tool B Tool C Tool D Tool E Tool F

Tool ABCD : Result of fy2013 Tool EF : Result of fy2014

Table 6 Conditions of cutting edge

Number of holes

Tool E Major cutting edge

Tool F Major cutting edge

1st

10th

50th

100th

多

Tool F 剥 確認さ い 出口 少

い頻 小さ ン 確認さ 入口部 小さ エ

( ) 2工具 わ 大 い う あ

ン ン 刃 形状 穴貫通後 3番目

刃 非常 小さ 取 厚さ 穴拡大 加工 進

CFRP 押 広 方向 作用 穴入口部 生

成 進行 い 思わ 本加工条件

遅 可能性 あ

3.2 エンドミ によるヘ カ 加工

3.2.1 刃先 摩耗

Fig.4 加工穴個数 工具コ 後 量(コ 摩 耗量) 関係 示 Table 9 底刃 状態 示

コ 摩耗量 初期摩耗 ば 排除

1穴加工後 摩耗量0 計測 工具 摩耗量 1周回Z 込量 1.0mm 場合 速 変化さ

大 変化 現 回転数 同

速 速い う 刃 削距 短 (加工時間 短 )

工具 命 有利 あ 思わ 材料 取

厚さ 増加 刃 負荷 増大 相殺さ 可能

性 あ

一方 速 F800 1周回 Z 込量 1.0 3.0mm 増加さ 工具 摩耗量 低減 1周回Z

込量 増 底刃コ 削距 短

底刃 負担 い 除去作用 一部外周刃 移 (外周

刃 接触長さ 長 ) 原因 思わ

Fig.4 Relation between number of holes and wear of corner

0 10 20 30 40

0 50 100

W

ea

r of

cor

ner

(μ

m

)

Number of holes

F600 Z1

F800 Z1

F1200 Z1

F800 Z3

Table 8 Conditions of hole (Hole diameter: 6mm)

Number of holes

Tool E Tool F

in out in out

1st

10th

50th

100th

200th

Table 7 Cutting force (drill)

Number

of holes Tool E Tool F Tool D

1st

Z axis

10th

Z axis

X axis

50th

Z axis

100th

Z axis

200th

Z axis

X axis

2s 100N

Cutting area by peripheral cutting edge

Cutting area by end cutting edge Radius of

helical

Axial depth of cut in circumference Z

X

Radius of end mill

Fig.7 Schema of cutting area in circumference at helical end milling

Helical curve

摩耗 形態 2013 同様 ン 確

認さ 刃 丸 い

3.2.2 切削抵抗

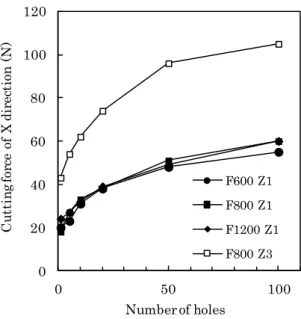

Fig.5 穴個数 Z 軸方向 削抵抗 関係 示 Fig.6 穴個数 X軸方向 削抵抗 関係 示

Z軸方向 削抵抗 1周回Z 込量 1.0mm

場合 速 増加さ 増大

Z軸方向 削抵抗 速 F800 場合 1周 回Z 込量 1.0 3.0mm 増加さ 約60% 増大

X軸方向 削抵抗(Y軸方向 同様) 1周回Z

込量 1.0mm 場合 速 増加さ 大

変化 見

X軸方向 削抵抗 速 F800 場合 1周 回Z 込量 1.0 3.0mm 増加さ 約75% 増大

加工時 加工領域 表 模式 Fig.7 示

工具中心 X軸 1周回 込 X

軸 戻 状態 あ 外周刃 加工

領域 各 標 面 投影 領域形状 面 形式

Fig.8 示 X-Z Y-Z 工具 終点 底刃高

さ Z0 描い い さ 筒面 描 外周刃

加工領域 面 展開 形状 Fig.9 示

Fig.8 9中 条件C 加工実験 未実施 参考 あ

底刃 削面 形状 あ 外周刃 削面 形状

半 工具半 1周回あ Z 込量 定数

回転角θ 媒 変数 式 あ わさ 曲

線 底刃 弧 び 筒形 工具 穴 壁

Fig.5 Relation between number of holes and cutting force (Z axis)

0 100 200 300 400

0 50 100

C

u

tt

in

g

for

ce

of

Z

d

ir

ec

ti

on

(N

)

Number of holes

F600 Z1

F800 Z1

F1200 Z1

F800 Z3

Fig.6 Relation between number of holes and cutting force (X axis)

0 20 40 60 80 100 120

0 50 100

C

u

tt

in

g

for

ce

of

X

d

ir

ec

ti

on

(N

)

Number of holes

F600 Z1

F800 Z1

F1200 Z1

F800 Z3

Table 9 Conditions of cutting edge

Number of holes

F800 Z1 End cutting edge

F800 Z3 End cutting edge

1st

10th

50th

接触線 領域

速 増加 削面 面積 同 あ 底

刃 外周刃 負担 被削材 取 厚さ 増加

1 周回 Z 込量 大 外周刃 削面 面積

半 1.0mm 1周回Z 込量 1.0mm 場 合 約16.1mm2 1周回 Z 込量 3.0mm 場合 約

5.36mm2 外周刃 接触長さ 長 底刃

削面 面積 同 あ 取 厚さ 増加

以 可能性 推察

1. Z軸方向 削抵抗F600Z1 F800Z1 F1200Z1 比 較 び F800Z1 F800Z3 比較 い 底刃

背 力 削抵抗 計測さ (主 力 )

考え 回 実験条件 取 厚さ

変化 う 影響 い 不明 あ Z軸方向

削抵抗 エン 底刃 セン 部( 削速 0 点近

傍) 影響 背 力 影響 大 い 仮定 速

増 加 伴 い 削 抵 抗 増 加 わ ( )

2. X軸方向 削抵抗F600Z1 F800Z1 F1200Z1 比

較 い 増 外周刃 接触長さ 同 あ

工具 摩耗状態 取 厚さ

取 厚さ 小さい場合 逃 面 材料 押 方向

大 力(背 力) 生 取 厚さ 大 従

い 主 力 増 背 力 減少 仮定 相殺

さ 同 考え ( )

3. X軸方向 削抵抗F800Z1 F800Z3 い 外周

刃 接触長さ 長 削抵抗 増大 考え

( )

Table 10 削抵抗 測定 示

Z 軸方向 削抵抗 被削材 食い付 時 短時

間 削抵抗 増大 い 刃 摩耗 刃

被削材 接触 直後 削 取 作用 刃 被削

材表面 擦 作用 大 影響 い 思わ

刃 食い込 後 Z 軸方向 削抵抗 穴 深

従い 徐々 減少 い 加工 う 底刃

影響 考え 穴 深 従い 排出性 低

削抵抗(-Z 方向 力) 増大 考え

加工 場合 外周刃 角

被削材 引 方向 削抵抗(+Z 方向 力)

作用 穴 深 従い 外周刃 接触長さ 増

大 +Z方向 削抵抗 大 考え

Fig.5 計測 ば 考慮

削抵抗 急激 増大箇所 含 い い Fig.8 Projected planform of cutting area

at helical end milling

A B C Radius of

tool mm 3 3 2.2 Radius of

helical mm 1 1 1.8 Axial depth

of cut mm 1 3 3 A A,B A B C C B C 0 1 2 3 4

-5 -4 -3 -2 -1 0 1 2 3 Y X 0 1 2 3

-5 -4 -3 -2 -1 0 1 2 3 Z X 0 1 2 3 4 0 1 2 3 Y Z

B C

A

Fig.9 Development view of cutting area by peripheral cutting edge at helical end milling

0 1 2 3 0 1 2 3 4 5 6 7 8 9 10 Z

θ・r

Table 10 Cutting force (Tool G Endmill)

3.2.3 加工穴 品質

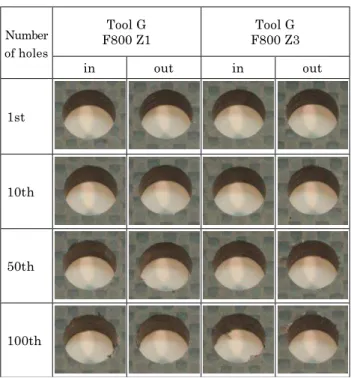

Table 11 穴入口 出口 状態 示

CFRP 専用 (Tool D E F) 穴加工 比較 20~30 穴 小さ ン や剥 確認さ

大 遊い 高品質 あ 30 穴

超え 入口部 ン 剥 出口部 ン 目

立 始 要求品質 厳 ば60穴程

許容範 あ 以降 入口 ン や剥

出口 小さ ン 穴品質 損 い

加工 穴入口部 比較 F600Z1 40 穴 目以降 目立 F800Z1 F1200Z1 F800Z3

大 遊い 確認さ い

穴出口部 い F600Z1 F800Z1 ン あ 目立 剥 少 い F1200Z1 F800Z3 小中程

剥 確認さ ン 少 い

穴入口部 品質や工具摩耗 観点 穴入口部 中間

部 速 速 1 周回 Z 込量 大

穴出口部 品質 観点 出口部 速 遅

1周回Z 込量 小さ 効果的 あ

謝 辞

本 九州各県工業系公設試連携研究 実施

本研究 多大 支援 い い 九州各県公設試

担当研究員 心 礼申

追 記

本実験結果 限 実験条件 確認さ 現

象 あ 比較 条件 統一 い 都合 各工具

推奨 加工条件 い設定 あ 穴

状態 判定 定量的 判断基準 担当者 判断

あ

備 考 (*1)

述Table 5 Cutting conditions 記載 Setting feed speed びReal feed speed い

エン 工具 加工実験 加工機 様

加工(XY 面 弧補間(G02,03)動作時 Z 軸 方 向 同 時 駆 動) い 直 線 補 間 (G01XYZ) 正多角形 描 動作 同時 Z 方向 駆

動 行う 擬似的 加工 実現 い

直線移動量 小さ 正多角形 弧 形状

近 工具 動作 い 加減速 頻 高

設定値(Setting feed speed) 均実 速 (Real feed speed) 小さ 予想さ

CFRP加工実験前 設定値 1周回 割

数 び 均実 速 関係 い 調査 調査条

件 Table A 示

ン セン 主軸 工具 装着 空

運転 調査 制御装置 得 時間変数( 解

能 1ms) NC 加工開始行 終了

行 取得 実加工時間 計測 実加工時間

加工動作 総移動距 均実 速 求

加工 1周回 割数 均実 速 関

係 Fig.A 示 1周回Z 込量 1.0 3.0mm 場合 工具1回転あ 量 0.1 0.13 0.2 う

本 設定値 1周回 割数 決定 選択さ

均実 速 1周回 割数 Table B 示 1周回Z 込量 1.0 場合 広範条件 調 査結果 Fig.B 示

調査前 単一 G01補間長(G01 移動距 ) 短 (1 周回 割数 多 ) 従い 全体的 均実

Table A 調査条件

周回数 10

設定値 300~2000mm/min

1周回あ 割数 3~180

工具 半 1.0mm

1周回あ Z 込量 1.0, 3.0mm

Table 11 Conditions of hole (Hole diameter: 8mm)

Number of holes

Tool G F800 Z1

Tool G F800 Z3

in out in out

1st

10th

50th

速 減少 う NC 中 角関

数や四則演算 割 良い 割数 い 特異的

均実 速 増減 あ う 思わ

実際 予想 大 異 均実 速 設定

値 変 更 比 例 的 性 質 示 複 数 曲 線( 曲

線?) 沿う 逆 いえば 比例的 曲線

以外 均実 速 設定 得 い(わ 例外

あ )

Table B 均実 速 設定条件等

1周回Z 込量 mm 1.0 3.0

1周回 割数 22 24

G01補間長mm 0.288 0.289

G01接続角 deg 164 167

設定値mm/min 600 800 1200 800

均実 速 mm/min (mm/rev)

539 (0.1)

706 (0.13)

1048 (0.2)

708 (0.13)

設定値 大 単一 補間長 短い 速

設定値 到遉 い 加工 進 1 周回あ

割数 多 均実 速 限界線(Fig.B) 現

予想

一方 制御装置 加減速動作 設定 や

直線補間(G01)や 弧補間(G02,G03) 接続角 遊い

動作設定 読 設定

あ 使用者 設定出来 いサ ン

設定 あ 思わ 比例的 複数

曲線 一致 理 い

影響 い 思わ 本調査 結

論 得 い

加工実験 問題点 1周回 割数 決定

設定値 細 変化さ 均実 速 び び

値 選択 い あ えば1周回 割数50

設定 設定値 F300 以 範 細

変更 均実 速 297 392 584 800

Fig.B えば 割数28 場合 設定

値 F600 F800 同 均実 速 556mm/min 割数28 単一 G01補間長 0.227mm 各G01間 接続角 167° あ 機械的 速

余裕 あ 思わ 条件領域(限界線 側 領域)

い 工作機械使用者 理解困 均実 速

う 現象 加工機 発生 不明 あ

加工現場 重要 擬似 加工 う

わ 3D-CAD/CAM 出力 比較的短い直

線補間 曲面加工 い 工具 や損傷

精 向 策 加工担当者 低い 設

定値 変更 工作機械や加工 実

際 速 変化 い場合 あ 認識

あ 0 200 400 600 800 1000 1200 1400 1600 1800 2000

0 20 40 60 80

均実

速

m

m

/m

in

1周回 割数 n

F=2000(Z 込1)

F=1600(Z 込1)

F=1200(Z 込1)

F=800(Z 込1)

F=600(Z 込1)

F=400(Z 込1)

F=300(Z 込1)

Fig.B 擬似 加工

1周回 割数 均実 速 関係

限界線

28 556

238 315 470 642

50 Fig.A 擬似 加工

1周回 割数 均実 速 関係 200

400 600 800 1000 1200 1400

0 10 20 30 40 50

均実

速

m

m

/m

in

1周回 割数 n

難燃性マグネシウム合金鋳造材の不純物制御に関する研究(第2報)

園田正樹*・高橋芳朗*・谷口秀樹** *機械・金属担当 *工業化学担当

Research of Controlled method for Impurity Elements in Casting Non-combustible

Magnesium Alloy (2

ndReport)

Masaki SONODA*・Yoshiro TAKAHASHI*・Hideki TANIGUCHI** *Machinery and Metallurgy Section, **Industrial Chemistry Section

要 旨

難燃性マグネシウム合金の燃えにくく取り扱いやすいという特徴を活かし,近年新たな分野へのマグネシウム事業展開

が期待されている.しかし,高温で溶融するとステンレス鋼製るつぼから鉄が混入し,耐食性が低下することが明らかにな

っている.そこで我々は,昨年度より難燃性マグネシウム合金鋳造材の基盤技術強化策の一つとして,本研究に取り組ん

でいる.本年度は,難燃性マグネシウム合金とステンレス鋼製るつぼ内壁との界面での現象を把握し,混入抑制に有効な

方法を検証するため,①ステンレス鋼板上で難燃性マグネシウム合金を溶融した際のステンレス鋼と難燃性マグネシウム

合金との界面の状態,②ステンレス鋼の加熱履歴が及ぼす難燃性マグネシウム合金中の不純物元素の濃度変化につい

て調査した.その結果,ステンレス鋼と難燃性マグネシウム合金との界面に鉄および鉄とクロムを含む酸化物が確認され,

ステンレス鋼の大気中での加熱履歴の増加にともない,難燃性マグネシウム合金中の鉄やクロムの濃度が増加することが

確認された.

1. はじめに

マグネシウム合金(以下「Mg 合金」とする.)は,実用構

造 金 属 材 料 の中 で最 も軽 く,比 強 度 ,制 振 性 ,電 磁 波 遮

蔽 性 等 に優 れていることから,携 帯 電 話 等 の電 子 機 器 の

筐 体 材 料 として利 用され,自 動 車 ,ロボット等 の輸 送 機 器

や産 業 機 器 の構 造 材 料 としても注 目 されている.しかし,

Mg 合金は塑性加工性に劣り,燃えやすく,耐食性に劣ると

いう欠点もある.そのため,大半の Mg 合金製品はダイカス

ト鋳造により製造され1),溶解・鋳造時には地球温暖化ガス である六 フッ化 硫 黄 ガスを遮 蔽 ガスとして用 いる等の防 燃

対策がとられ,耐食性を低下させる元素は,許容含有量が

規格により定められている2).

一方,難燃性 Mg 合金とは,汎用 Mg 合金にカルシウム

を 1~2mass%添加して発火温度を 200~300℃上昇させた

合金である 3).大気中で溶解・鋳造が可能であることから, 環境に優しい Mg 合金として注目されている.また,燃えに

くいという特徴を活かし,一般社団法人日本鉄道車両機械

技 術 協 会 の車 両 材 料 燃 焼 試 験 において,「不 燃 性 」の認

定も受けており,鉄道車両部材に一部適用されている4). 我々はこのような特徴を活かすため,九 州地 域の大 学・

研究 機関や西 日 本地 域の民 間企 業との広域 連携により,

難燃性 Mg 合金の低コスト溶解・鋳造技術の研究開発にこ

れまで取り組んできた5)~9).そして,難燃性 Mg 合金溶湯の 流動性は溶湯温度の上昇とともに改善されることを数値的

に把握する 5)等,比較的コストが安く,多品種少量生産に 適した砂型鋳造による薄肉複雑形状部品の製造に必要な

基礎データの蓄積を進めてきた.

これまでの研 究 において,ステンレス鋼 (SUS430)製 るつ

ぼを用いて難燃性 Mg 合金を溶融する際,難燃性 Mg 合金

溶 湯の保 持温 度と保 持 時間 の増 加にともなって合 金 中の

鉄濃度が増加し,耐食性が低下することが確認されている

8).Mg 合金のるつぼ材としてステンレス鋼(SUS430)が使わ れているのは,ダイカスト鋳造 の温度(625~680℃)におい て,Mg 合金溶湯に鉄がほとんど溶け込まないためである10) が,700℃を超えると徐々に鉄 が溶出し,規格を満たすこと

ができなくなることも報告されている10).

この現象については,米国で 1940 年代から報告されて

いるが 11),そのメカニズムについて詳しく研究した報告は少 なく,溶 湯 温 度や保 持 時 間,るつぼ内 壁の表 面 状 態 等 の

影響についての研究報告も少ない.一方,難燃性 Mg 合金

の 砂 型 鋳 造 で 良 好 な 流 動 性 を 得 る に は , 溶 湯 温 度 を

730℃以 上に保つことが望ましいため 5),溶 湯を高温に保 持した状 態で鉄等の不 純物 元素が混入 しない溶解・鋳 造

方法の確立が求められている.

そこで我々は,昨年度より難燃性 Mg 合金鋳造材の基盤

技術強化策の一つとして,本研究に取り組んでいる.本研

究は,薄肉複雑 形状部品の鋳造に止まらず,形材や薄板

質な鋳塊の製造にも重要な役割を担っている.本年度は,

難燃性 Mg 合金とステンレス鋼製るつぼ内壁との界面での

現 象 を把 握 し,混 入 抑 制 に有 効 な方 法 を検 証 するため,

①ステンレス鋼板上で難燃性 Mg 合金を溶融した際のステ

ンレス鋼と難燃性 Mg 合金との界面の状態,②ステンレス鋼

の加熱履歴が及ぼす難燃性 Mg 合金中の不純物元素の

濃度変化について調査した.

2. 実験方法

2.1 供試材

供試材として用いた難燃性 Mg 合金(AZX912)の化学成

分を Table 1 に,不純物元素として含まれる鉄,クロムおよ

びけい素の濃度を Table 2 に示す.本供試材を質量 20g,

直径 30mm×高さ 15mm の円柱状となるように機械加工し

て実験に供した.

ステンレス鋼板は,厚さ 5mm,表面粗さが Ra=2.9μm の

市販のステンレス鋼(SUS430)を縦 50mm×横 60mm の板

状となるように機械加工して実験に供した.Table 3 に日本

工業規格に定められた SUS430 の化学成分12)を示す.

Table 1 難燃性 Mg 合金(AZX912)の化学成分

化学成分

(mass%)

Al Zn Mn Ca Mg

9.2 0.85 0.27 1.9 残部

Table 2 難燃性 Mg 合金(AZX912)の不純物元素濃度

不純物元素濃度

(ppm)

Fe Cr Si

17 <10 200

Table 3 ステンレス鋼(SUS430)の化学成分

化学成分

(mass%)

C Si Mn P S Cr Fe

0.12 以下

0.75 以下

1.00 以下

0.040 以下

0.030 以下

16.00 ~ 18.00

残部

2.2 ステンレス鋼と難燃性 Mg 合金との界面反応実験

Fig.1 に実験装置の概略図を示す.ステンレス鋼板上に

難燃性 Mg 合金試料を載せ,その上に試料に含まれる酸

素による燃焼を防ぐための黒鉛片を載せ,周囲を市販のス

テンレス鋼(SUS430)製パイプおよび板で覆った.これを黒

鉛粉末を敷いた容器内に収め,容器ごと横型電気炉内に

設置した.電気炉内にアルゴンガスを流入させ,730℃を目

的温度として 5℃/min の昇温速度で加熱し,目的温度で

60 分間保持後に降温した.

Fig.1 実験装置の概略図

(左:試料設置,右:実験装置)

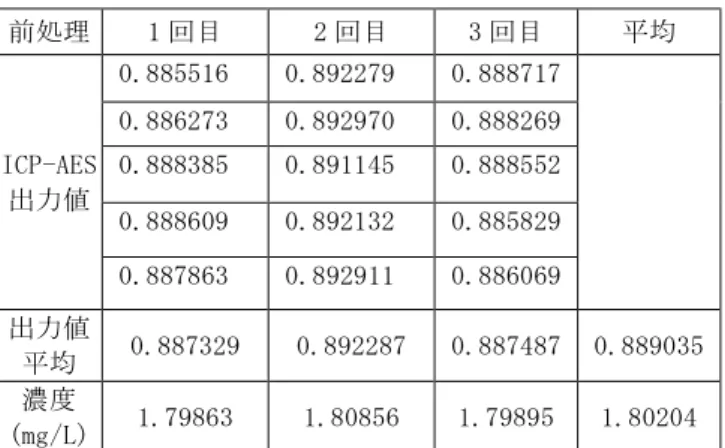

難燃性 Mg 合金中の不純物元素(鉄,クロム,けい素)の

濃度については,降温後,凝固した難燃性 Mg 合金試料を

ステンレス鋼 板 から取 り外 し,接 触 界 面 となった試 料 底 部

から 3mm 以内を削り取り,ICP 発光分光分析法により分析

した.

3. 実験結果及び考察

3.1 ステンレス鋼と難燃性 Mg 合金との界面状態

実験後の難燃性 Mg 合金試料中の不純物元素濃度を

Table 4 に示す.実験前と比較して鉄とクロムの濃度が増加

していることが確認された.Mg 合金は,鉄等の不純物元素

の濃度が高いと,Mg との電位差により腐食電池が形成され

るため,耐食性が低下することが報告されている 13).そのた め,不純物元素の含有量は ASTM 規格により定められてお

り,例えば一般的な Mg 合金である AZ91D 合金の場合,鉄

は 50ppm 未満になるよう定められている 2).したがって,今 回の実験では規格を超える鉄が混入していることが確認さ

れた.

Table 4 実験後の難燃性 Mg 合金(AZX912)の不純物元

素濃度

不純物元素濃度

(ppm)

Fe Cr Si

70 20 200

難燃性 Mg 合金試料が載っていた実験後のステンレス鋼

板表面は,Fig.2 の矢印に示すように部分的に茶色および

灰黒色に変色していた.この付近の断面の金属顕微鏡写

真を Fig.3 に示す.表面に層状の生成物が部分的に存在

X 線エネルギー分析装置(EDS)により,同じ視野の元素

分布状態を分析した結果を Fig.4 に示す.酸素の分布状

態から生成物は酸化物であり,鉄とクロムの分布状態から

最表層に存在するのは主に鉄を含む酸化物で,その下

に,鉄とクロムを含む酸化物が存在していると考えられる.

Fig.2 実験後のステンレス鋼板表面

Fig.3 実験後のステンレス鋼板断面の金属顕微鏡写真

Fig.4 実験後のステンレス鋼板断面の元素分布

(左上から時計回りに SEM 像,酸素,鉄,クロム)

汎用 Mg 合金の溶解・鋳造において,治工具等に存在

する酸化鉄(赤錆)が溶湯に落下・蓄積した場合,(1)式に

示すような反応により酸化鉄が還元され,合金中の鉄濃度

が上昇することが報告されている2),10).

3Mg+Fe2O3 → 3MgO+2Fe ・・(1)

そこで,この反応が目的温度 730℃でも起こるか確認す

るため,化学熱力学を用いて検証を行なった14).(2)式と (3)式に MgO と Fe2O3の 727℃におけるギブス標準生成自 由エネルギー変化の値15)を示すが,これらを用いて(1)式 のギブス自由エネルギー変化⊿G(1)の概算値を(4)式に示 すとおり求めた.ギブス自由エネルギー変化⊿G(1)が負の 値である時,化学反応式の右辺の方がエネルギー状態は

低いため,化学反応は右向きに自然に進むことから,(1)

式に示す反応は起こると考えられる.したがって,ステンレ

ス鋼と難燃性 Mg 合金との界面に鉄を含んだ酸化物が存

在する場合,同様の還元反応により難燃性 Mg 合金中へ

鉄が混入することが考えられる.

Mg + 1/2O2 = MgO ⊿G゜MgO = -492.952kJ/mol・・(2)

2Fe + 3/2O2 = Fe2O3 ⊿G゜Fe2O3 = -561.866kJ/mol・・(3)

⊿G(1) = 3×⊿G゜MgO - ⊿G゜Fe2O3 = -916.99kJ/mol ・・・(4)

ステンレス鋼は,高温域で鉄より酸素との親和力が大き

いクロムが選択的に酸化して Cr2O3皮膜を生成し,母材を 保護するが,この皮膜はある程度の厚さまで成長すると破

壊,剥離を起こし,酸素が母材内部に侵入して鉄と直接反

応することが報告されている16).特にクロム濃度が 15~20% の場合,酸化皮膜の破壊が継続し,Cr2O3皮膜は再生され ないことが報告されている16).今回実験に用いたステンレス 鋼板(SUS430)は,クロム濃度が 16~18%である.したがっ

て,加熱過程で保護皮膜となる Cr2O3皮膜が生成,成長し たものの,破壊,剥離後に再生されず,母材内部の鉄が酸

化したことが考えられる.その後,表面を覆った溶融難燃性

Mg 合金に鉄を含む酸化物が還元され,鉄濃度を上昇させ

たことが考えられる.

また,目的温度 730℃において Cr2O3皮膜は溶融 Mg に よって還元されるかを考察するため,(5)式に示す反応を

仮定して化学熱力学を用いて検証を行なった.(2)式と

(6)式に MgO と Cr2O3の 727℃におけるギブス標準生成自 由エネルギー変化の値15)を示すが,これらを用いて(5)式 のギブス自由エネルギー変化⊿G(5)の概算値を(7)式に示 すとおり求めた.ギブス自由エネルギー変化⊿G(5)は負の 値となるため,化学反応は右向きに自然に進むことから,

(5)式に示す反応は起こると考えられる.したがって,剥離